正睿精益生(sheng)產咨(zi)詢的5大原理(li)

系統規劃(hua)

生產管理能力的提升是企業整體運營管理能力的體現,企業商業模式的設計體現了生產系統商業價值的定位;

企業運營團隊的經營管理理念決定了生產系統管理的權重;

企業客戶與產品的定位決定了生產管理模式的整體設計;

企業研發系統的水平決定了生產方式與產品成本的權重;

企業管理的要求決定了生產管理的水平;

企業供應鏈系統的規范性決定了生產穩定性;

企業生產環境、設備、人員素質、品質標準等均決定了企業生產的能力;

一(yi)套系統的精(jing)益(yi)生產管理模式的全面升級要按實際情況出發,系統規劃(hua�����)分布實施方能事半(ban)功(gong)倍,量(lian�����g)身定制(zhi)、業績導向方能體現效果。

全員參與

人是企(qi)業第(di)一要(yao)(yao)素,任何(he)一種管(guan)理模式的(de)(de)導入(ru)和�������業績的(de)(de)改善提升,都(dou)需要(yao)(yao)全員的(de)(de)參與付出。

每一個層級的(de)思維觀念、心(xin)態�����能力(li)、技術操作(zuo)、創新(xin)動力(li)、決(jue)策執行(xing)都(dou)是(shi)至(zhi)關重要,改變是(shi)從人開始的(de),沒有群眾基礎的(de)改革將(jiang)是(shi)紙(zhi)上談(tan)兵,無源(yuan)之水無根之木。

精確準時

生產的運作(zuo)效率,取�������(qu)決于團隊協作(zuo)的能(neng)力,物(wu)流的順暢。

不(bu)(bu)浪費(fei)不(bu)(bu)囤積,不(bu)(bu)待工不(bu)(b����u)誤工,讓生(sheng������)產計劃與生(sheng)產行動一致,行如(ru)流(liu)水恰到(dao)好處(chu),JIT是關(guan)鍵。

消(xiao)除浪費(fei)

精益生(sheng)產(chan)的宗(zong)旨是(shi)消除一切浪(lang)費(fei)(fei)(即(ji)8大浪(lang)費(fei)(fei)),精益求精;以(yi)������價值為(wei)導向,不產(chan)生(sheng)價值的部分(fen)消除掉,即(ji)價值流分(fen)析(xi)管理是(shi)關(guan)鍵;

投入產出是結果,獨(du)立核(he)算是量化全(quan)員(yuan)業績的(de)前提,培養全(�������quan)員(yuan)的(de)經營思維最重要。

永無(wu)止(zhi)境

沒有(you)最好只有(you)更好,持續(x��������u)改善方能(ne������ng)永續(xu)經營,常抓(zhua)不懈方能(neng)成(cheng)為(wei)習(xi)慣。

創新是(shi)主(zhu)題,改變(bian)是(shi)前提。

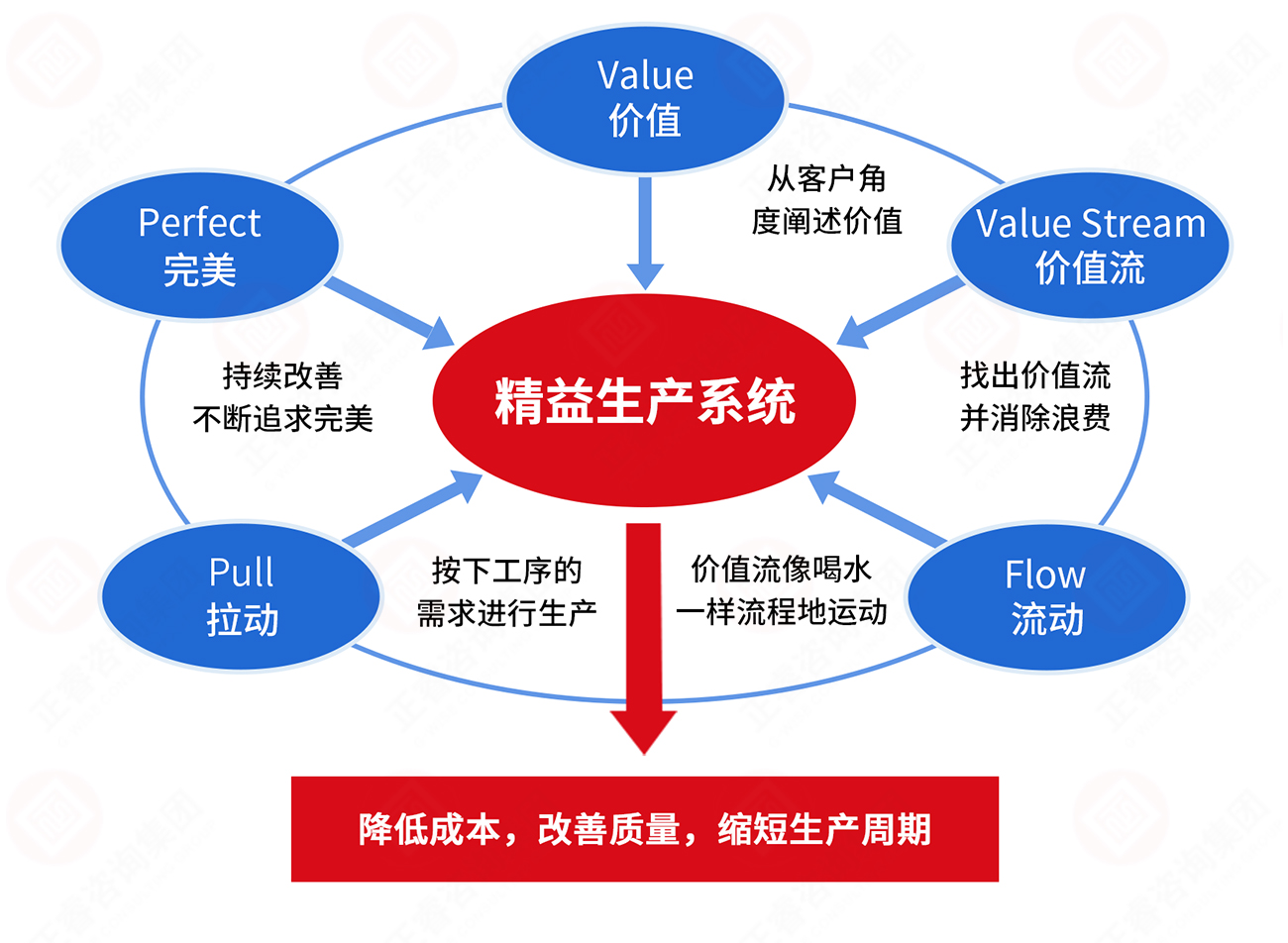

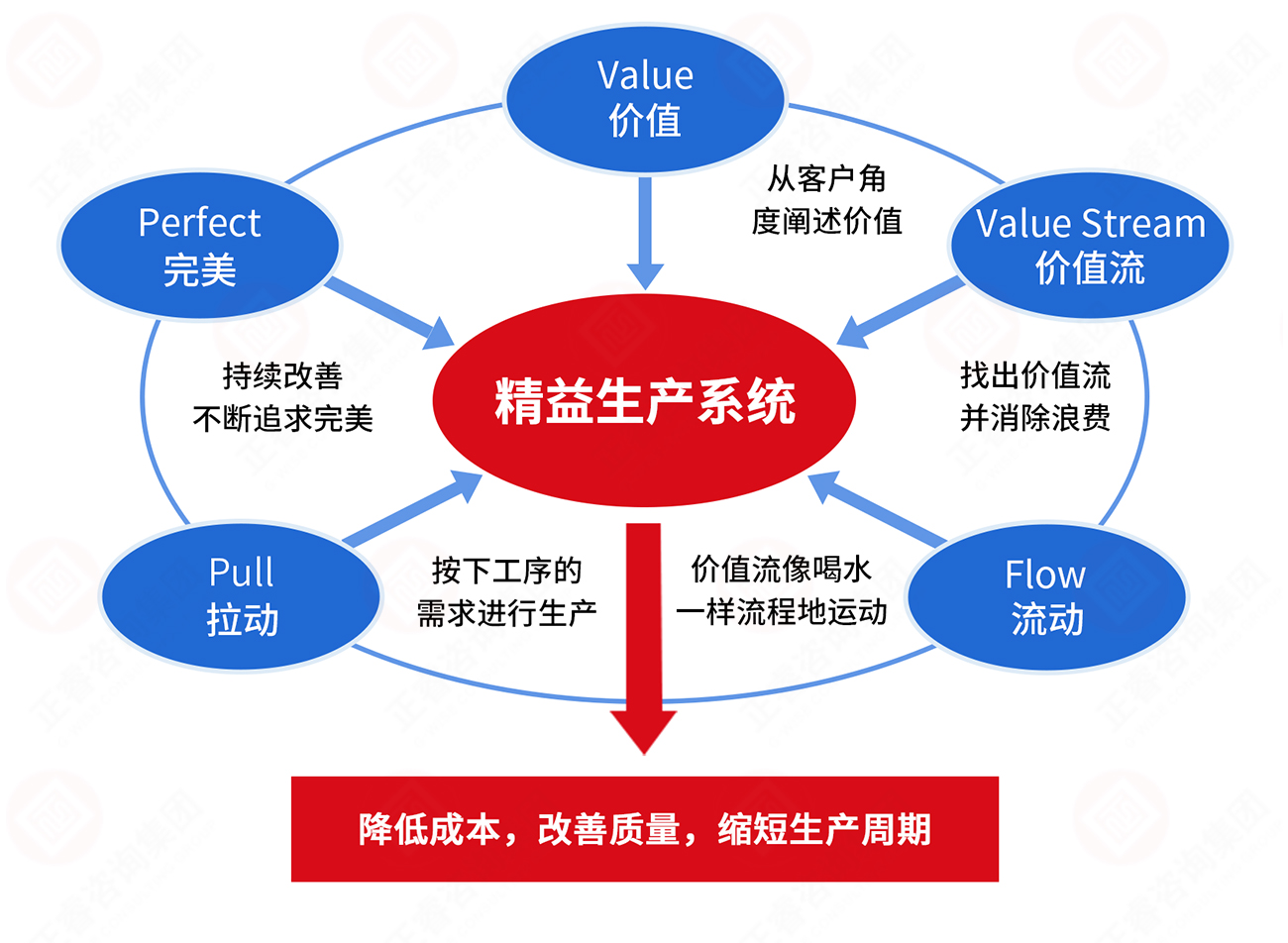

精益思想的五(wu)大原則

如何理解精益生產

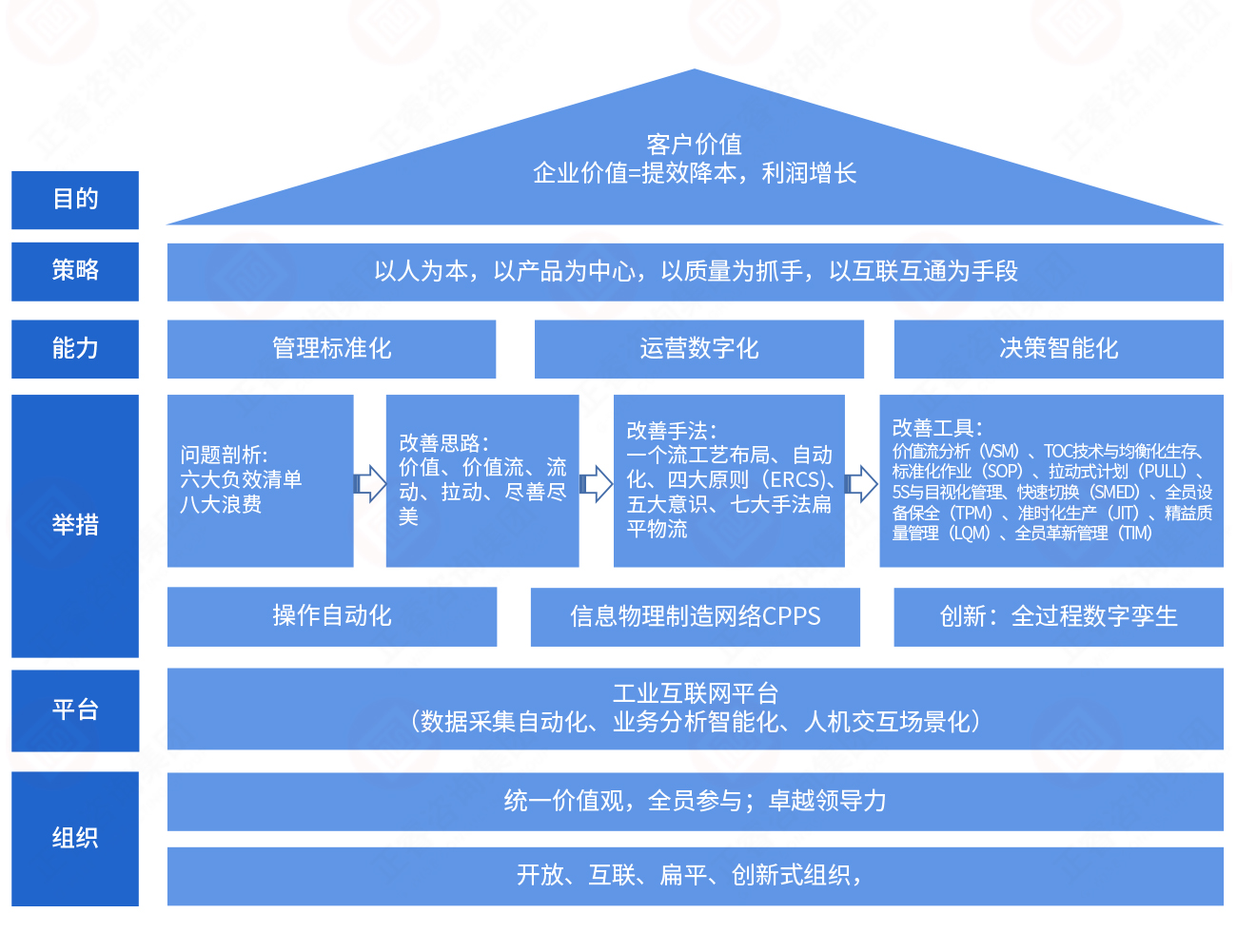

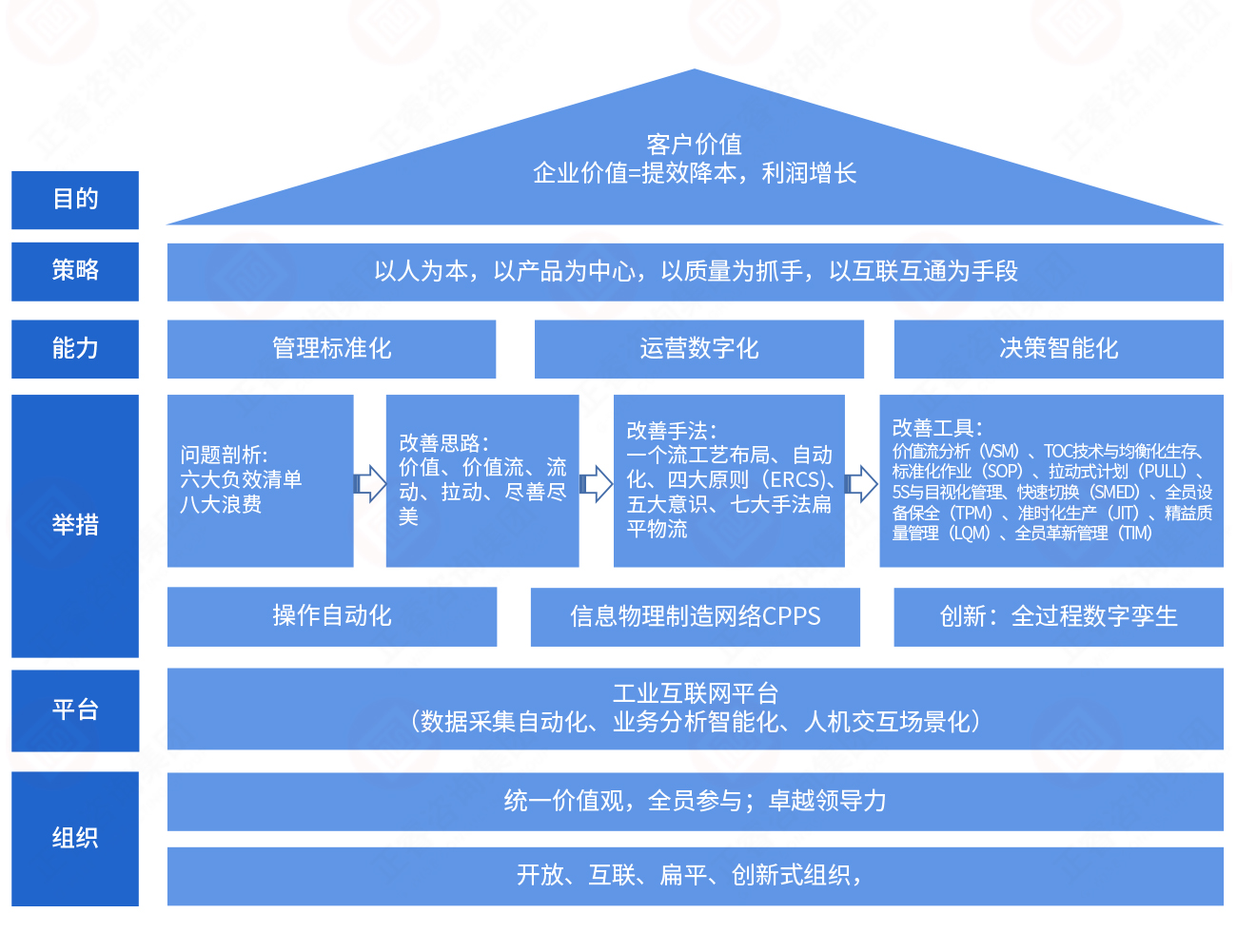

精(jing)益生產(chan)架構模型

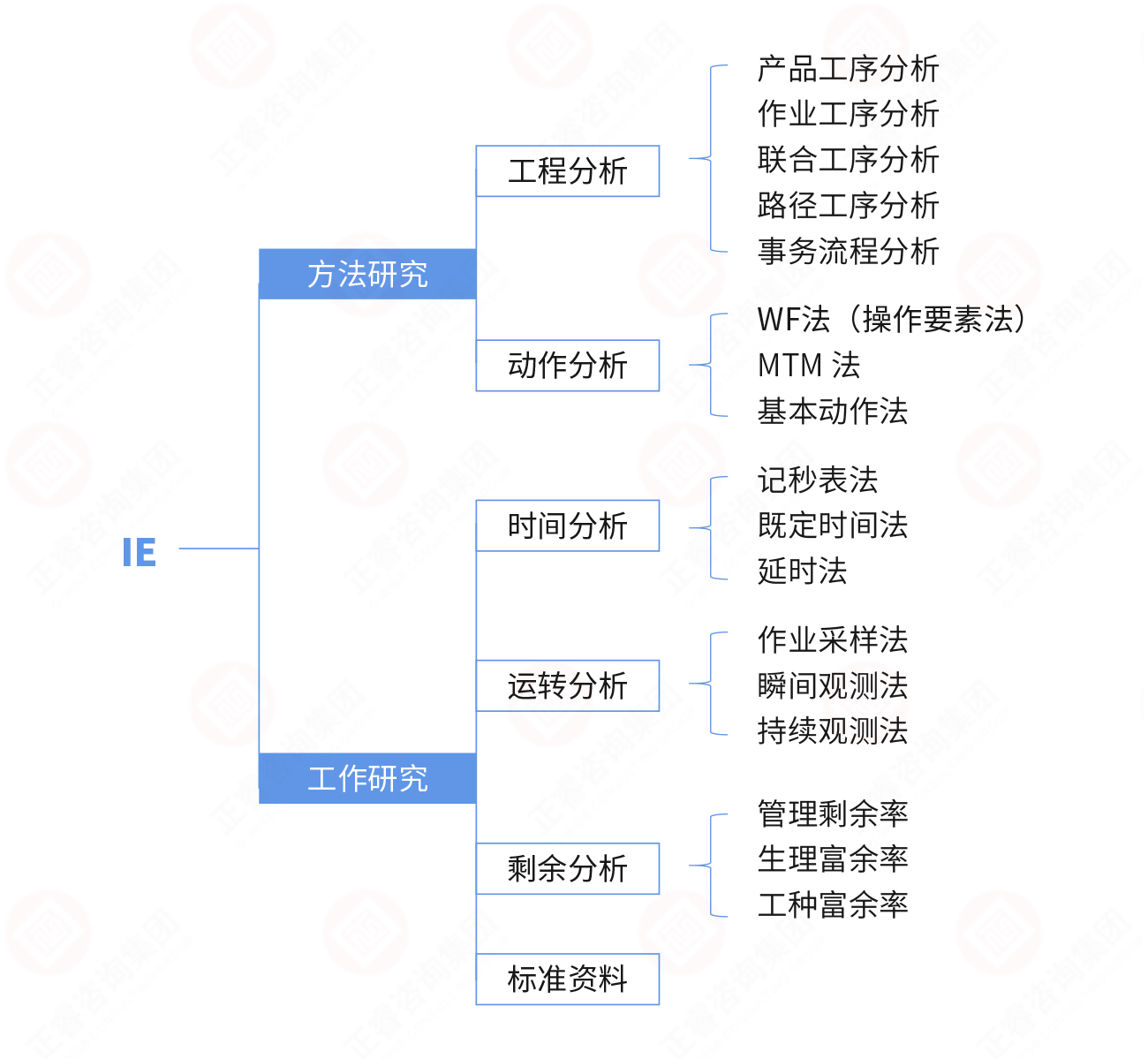

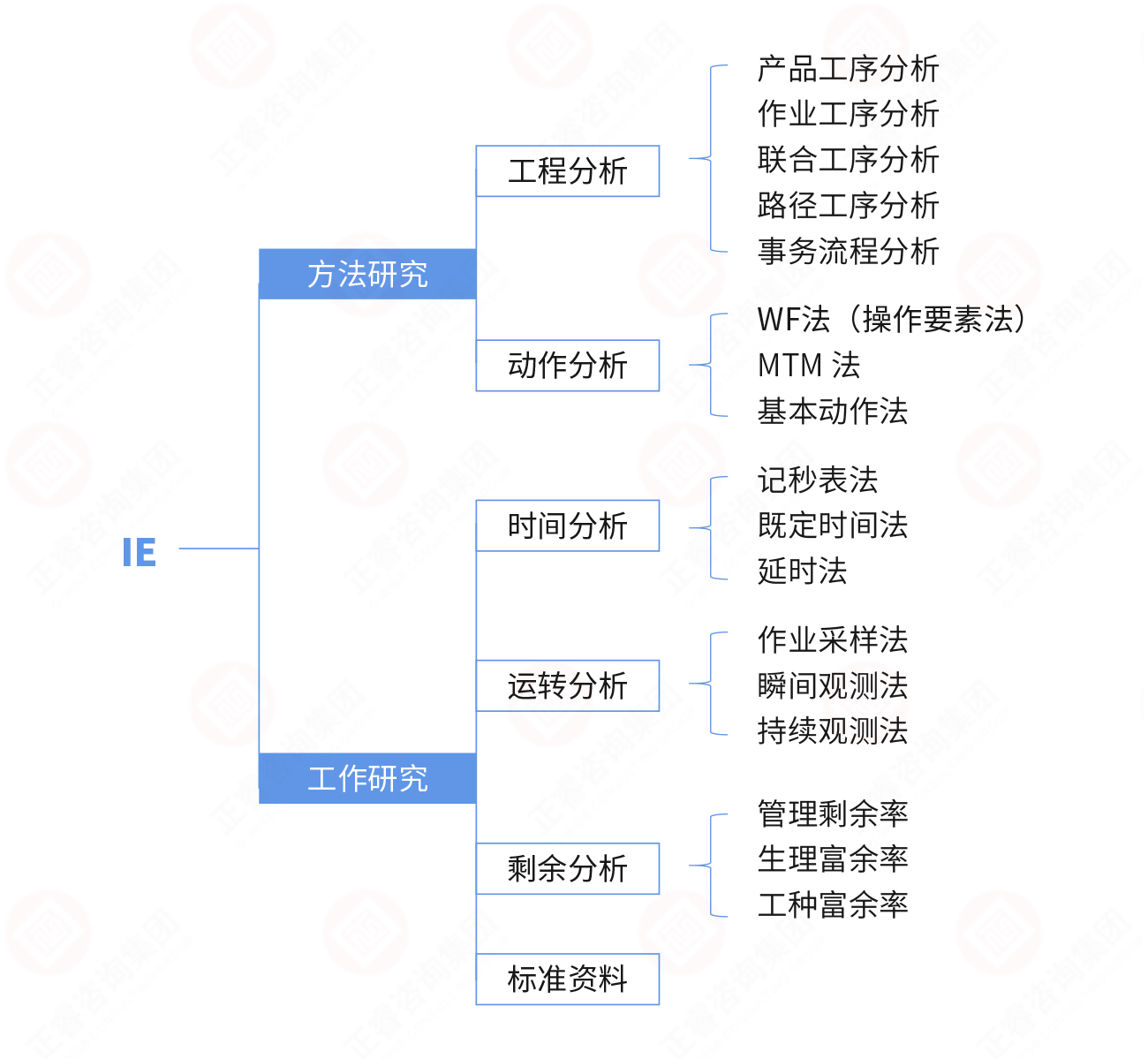

IE方法體系

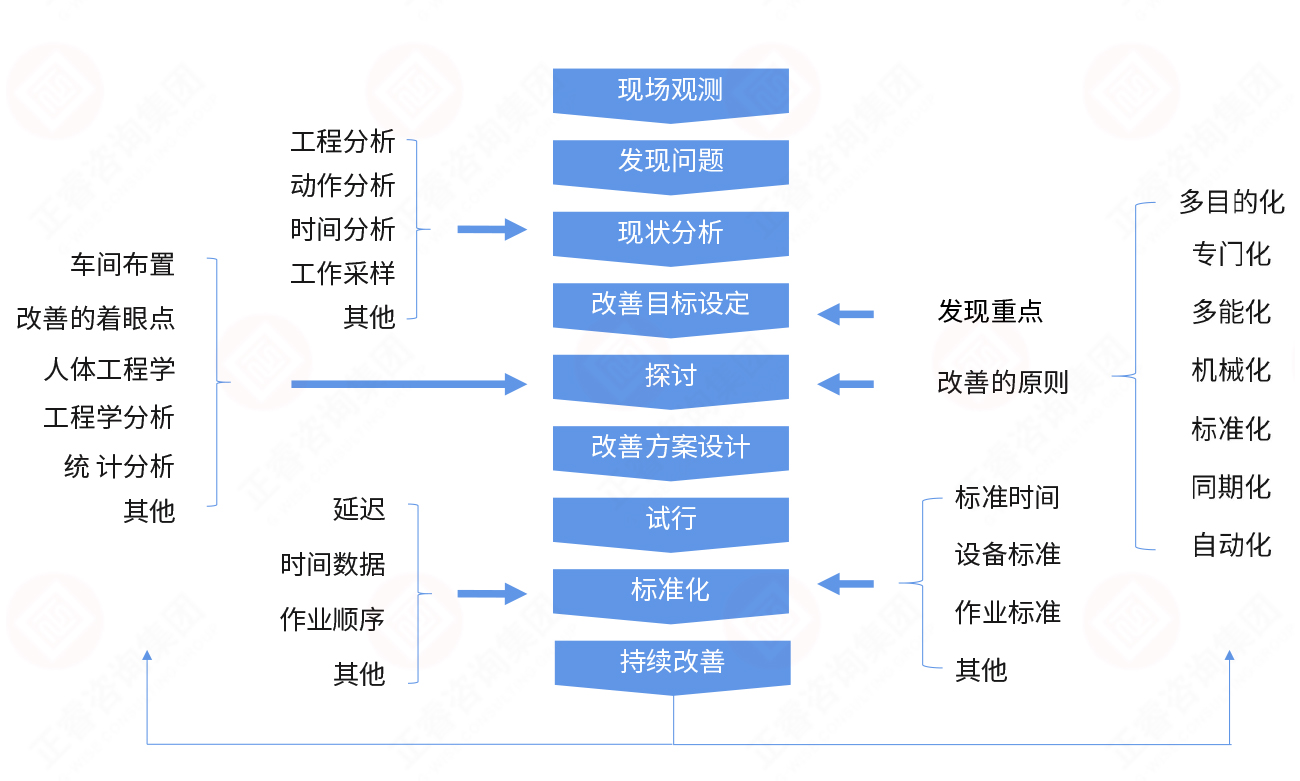

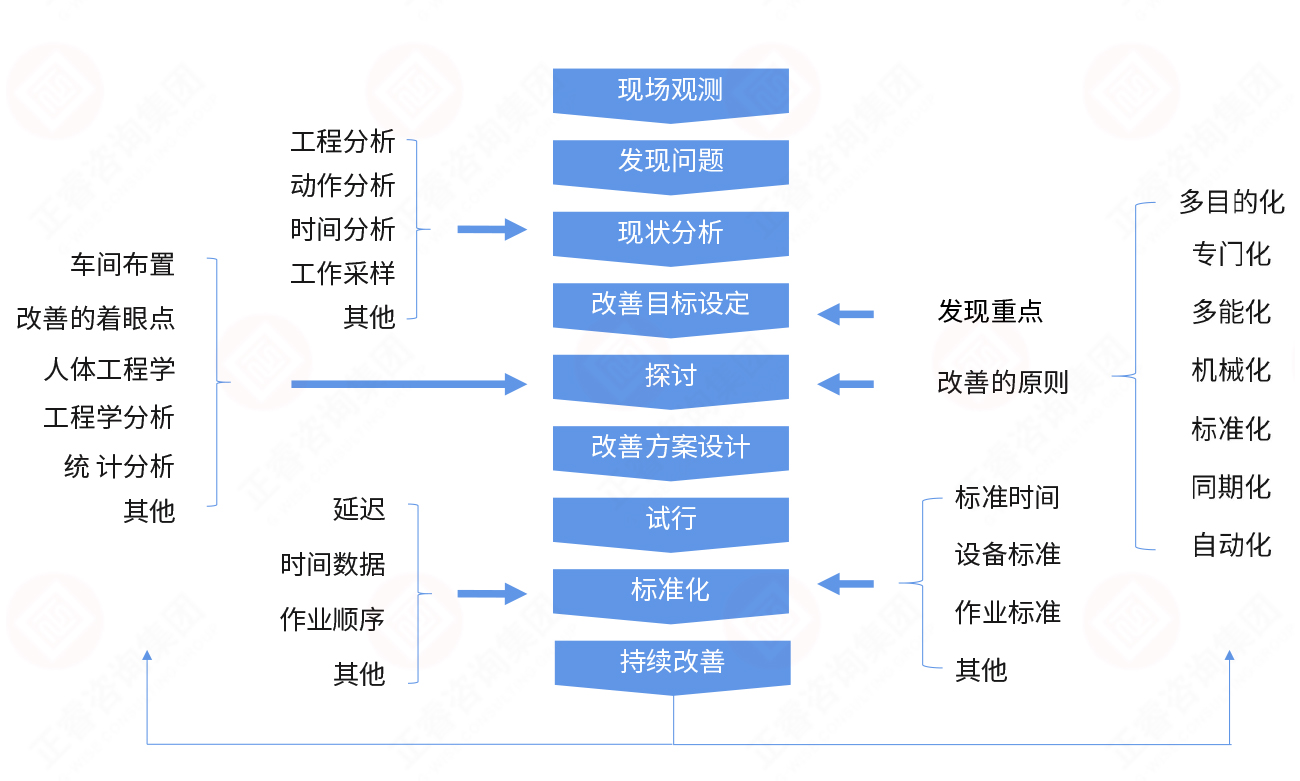

精(jing)益(yi)改(gai)善模型

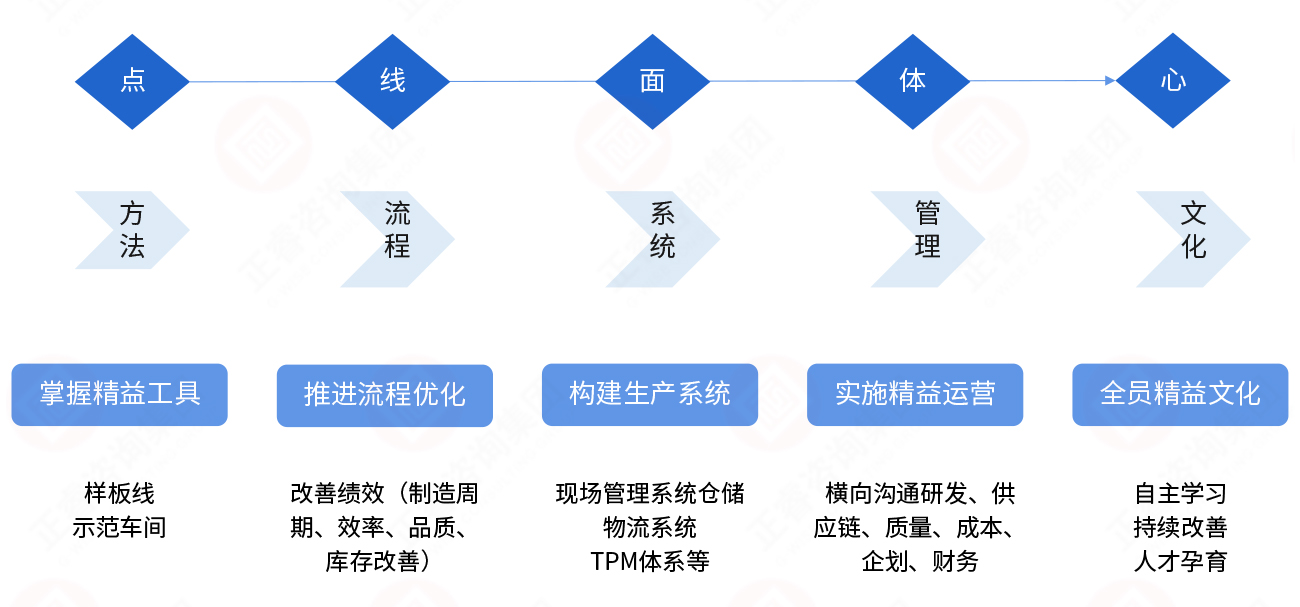

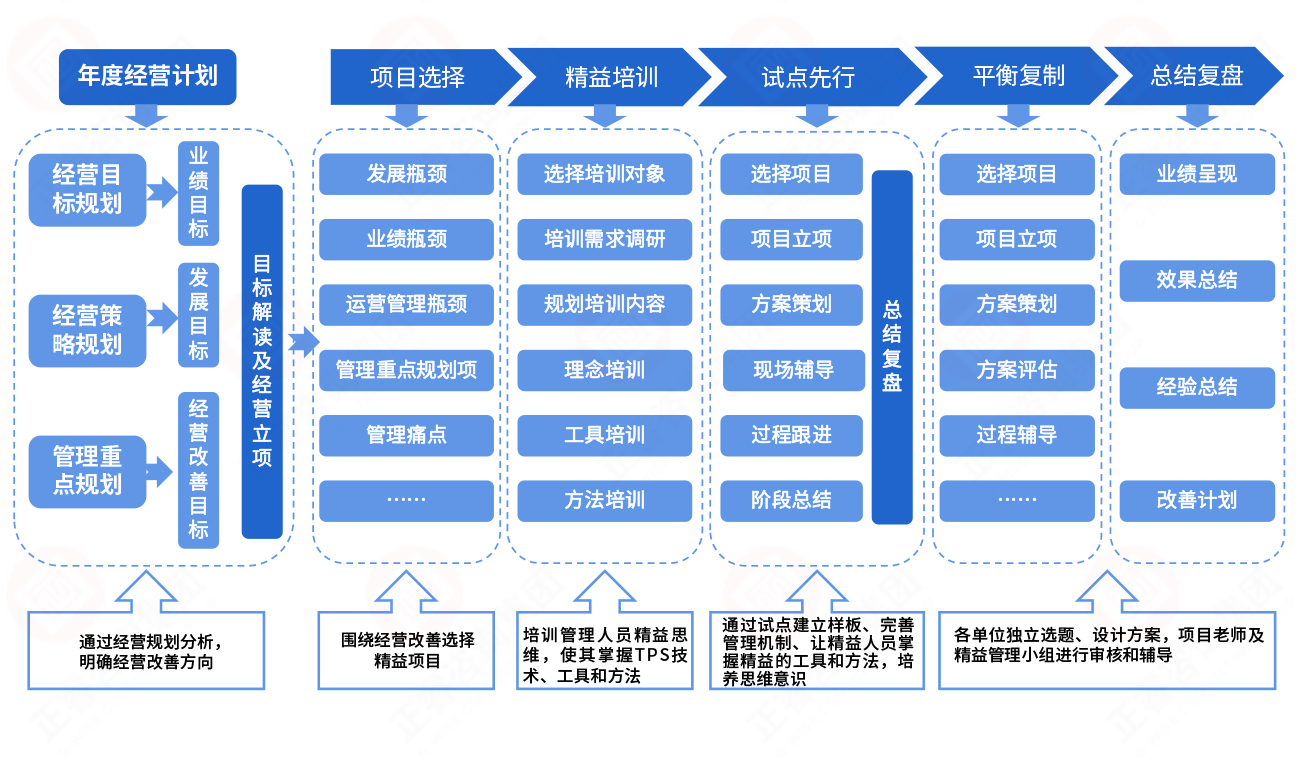

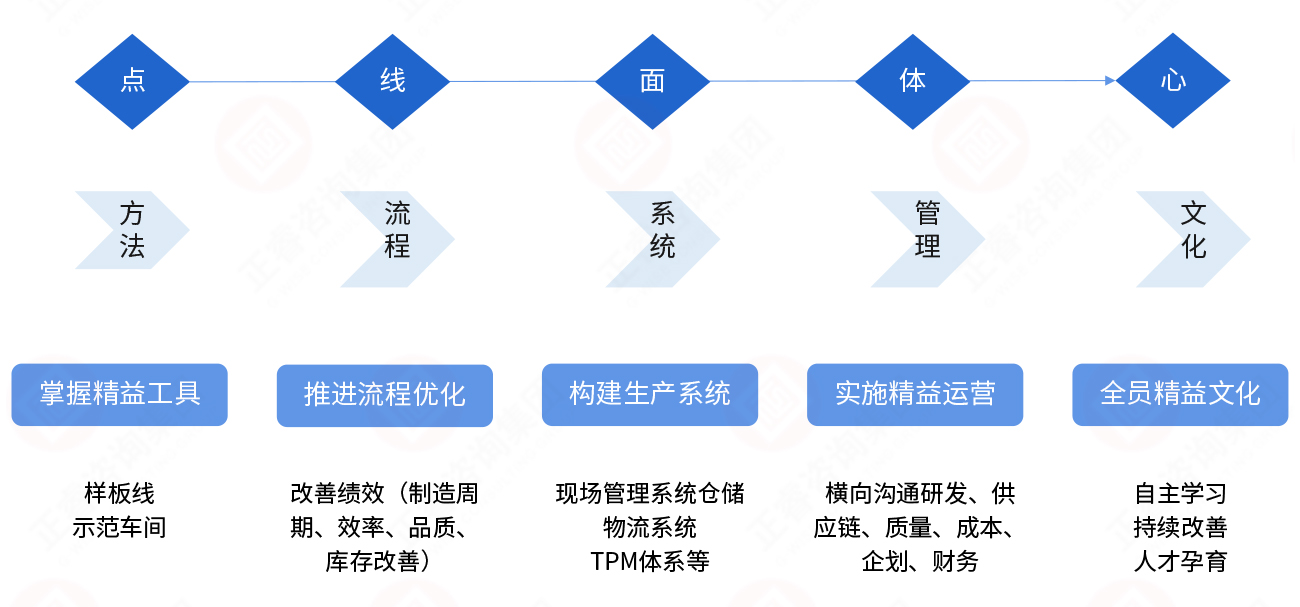

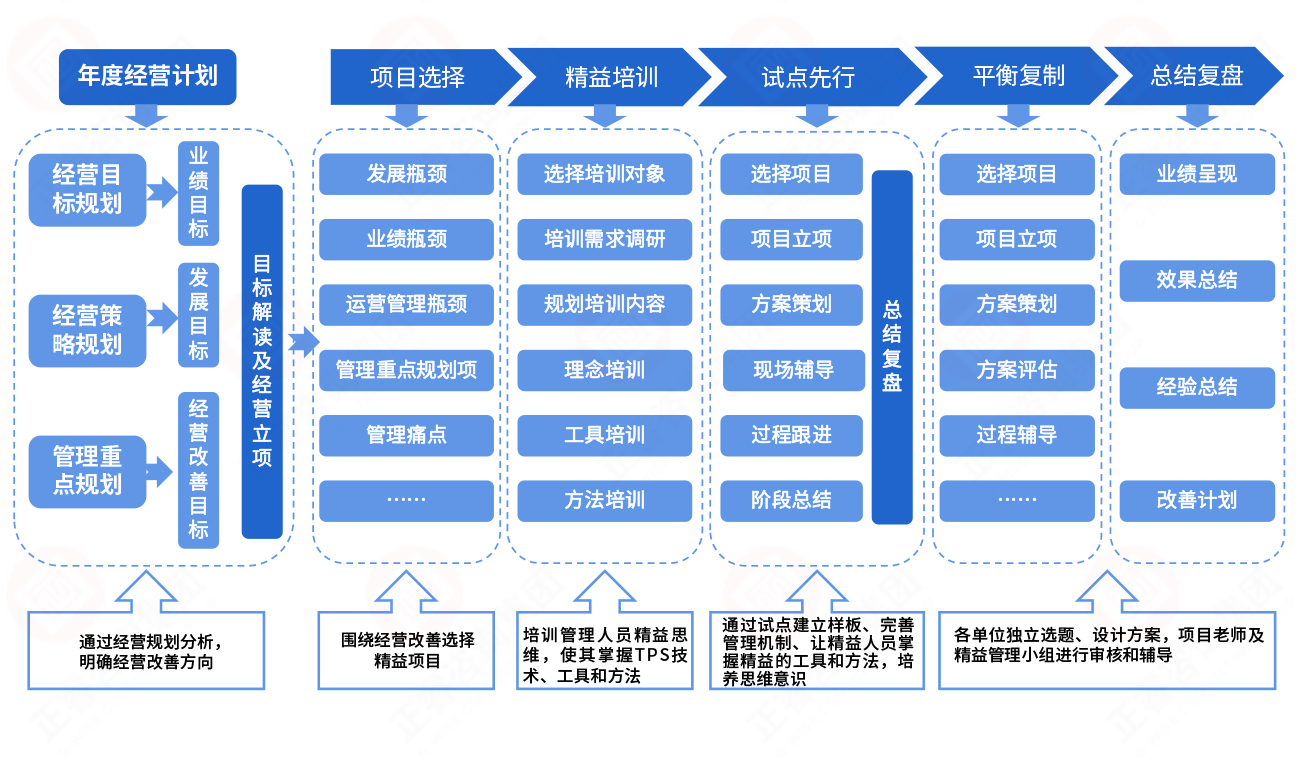

精益管理推行邏(luo)輯導圖

精(jing)益生產的(de)十大工具(ju)